首页>新闻>永利yl8886官方网站之P3实验室隔离器的风险与设计考虑

永利yl8886官方网站之P3实验室隔离器的风险与设计考虑

引 言

永利yl8886官方网站在P3实验室用隔离器(图1)的研发设计和验证已经有多个项目通过国检,并在生物药品研发和生产中使用。本文基于《疫苗生产车间生物安全通用要求》,分享P3实验室用隔离器的风险考虑和具体设计的特点。

图1 永利yl8886官方网站P3实验室用隔离器

二、应用风险的分析

根据疫苗产品生产的要求,P3实验室用隔离器必须同时保证人员操作的安全性和满足药品无菌性。在设计过程中应对如下方面进行考量:

2.1 物理屏障完整性失效风险

隔离器的物理屏障作为对于内部活性工艺过程及外部操作人员的静态隔离,其完整性在生产及静态情况下均存在一定的失效风险。整个过程完整性失效基于高效过滤器/手套/物理阀门等部件失效造成。在完整性失效的情况下,内部活性物质可能通过失效的接口直接进入背景环境,对人员安全及工艺安全造成影响。图2为P3实验室用隔离器手套示意。

图2 P3实验室用隔离器手套示意

2.2 动态隔离失效风险

对于隔离器而言,整个隔离器的动态隔离过程通过气流及压差控制进行失效。在整个过程中,可能存在过程控制压差失效/风机故障/电源故障等情况造成的失效风险,内部活性物质可能通过失效的控制点直接进入背景环境,对人员安全及工艺安全造成影响。

2.3 无菌性风险

内部执行的活性工艺过程需配置良好的无菌环境。在内部灭菌或消毒工艺失效时,可能导致内部疫苗接毒或活性检查过程中造成微生物污染,导致疫苗活性或检查过程存在负面干扰,造成疫苗产品的无菌有效性风险。

2.4 人员安全风险

在执行活性工艺过程后,内部残留的生物安全活性物质应通过灭菌或消毒工艺过程进行活性消除。在内部灭菌或消毒工艺失效时,内部活性物质可能通过开启的门直接进入背景环境,对人员安全造成影响。

2.5 维护过程人员安全风险

在隔离器维护结构设计中,静压箱及风管内部部件应保证无活性物质的存在。考虑到这一情况,应能保证活性物质由低风险区向高风险区域流动。当存在气流流型失效或工艺设计失效时,可能导致维护过程中残留的活性物质接触到维护人员,造成人员安全失效。

三、P3隔离器设计特点

基于上述风险分析考量,对于P3车间无菌生产隔离器,主要有以下设计特点:

3.1 隔离器完整性设计

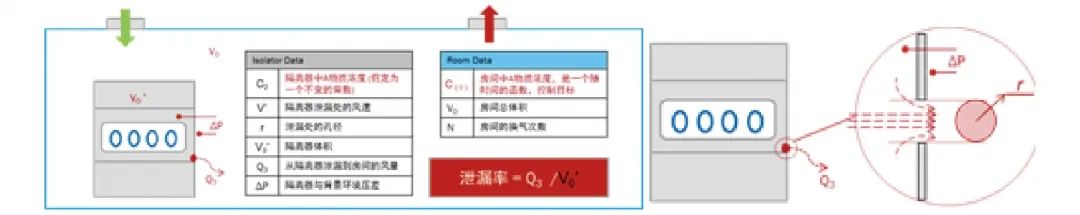

根据《疫苗生产车间生物安全通用要求》及生物安全要求,整个无菌生产隔离器的泄漏率要求为0.25%@250Pa。泄漏率控制目标是基于完整性参考危险物质泄漏量,通过建立泄漏风险模型(图3)计算结果制定的。

图3 泄漏风险模型图示

为保证隔离系统在生产过程及待机模式的完整性,隔离系统的进、排风配置过滤系统,并设计有高效过滤器两端压差进行实时监测功能。

3.2 物料的传递

配置RTP阀用于物料的传递,亦可对接配有RTP接口的培养箱,直接与隔离器对接,整个培养过程都实现了连续密闭。图4为接配RTP的蜂巢培养系统。

图4 接配RTP蜂巢培养系统

3.3 动态防护设计

隔离器防护区安装独立的送排风系统,系统运行时防护区内气流由低风险区向高风险区流动。基于上述考量,所配置独立的空调系统进行室外取风并在风险最高的排风口配置生物防护过滤器,如独立的袋进袋出高效过滤器或集成于对应的空调系统中。

隔离器的排风设计有两级生物安全过滤系统,防止可能的单层装置失效风险。同时,隔离器为全进全排设计,降低污染风险的增加。

基于生物安全考量,涉及病原微生物的核心工作区域与背景环境的负压应控制在至少在-15Pa,以保证系统可靠性。

环境监测系统的采样气流排放经过生物安全过滤系统;采样管路能够在位消毒灭活。

3.4 无菌控制设计

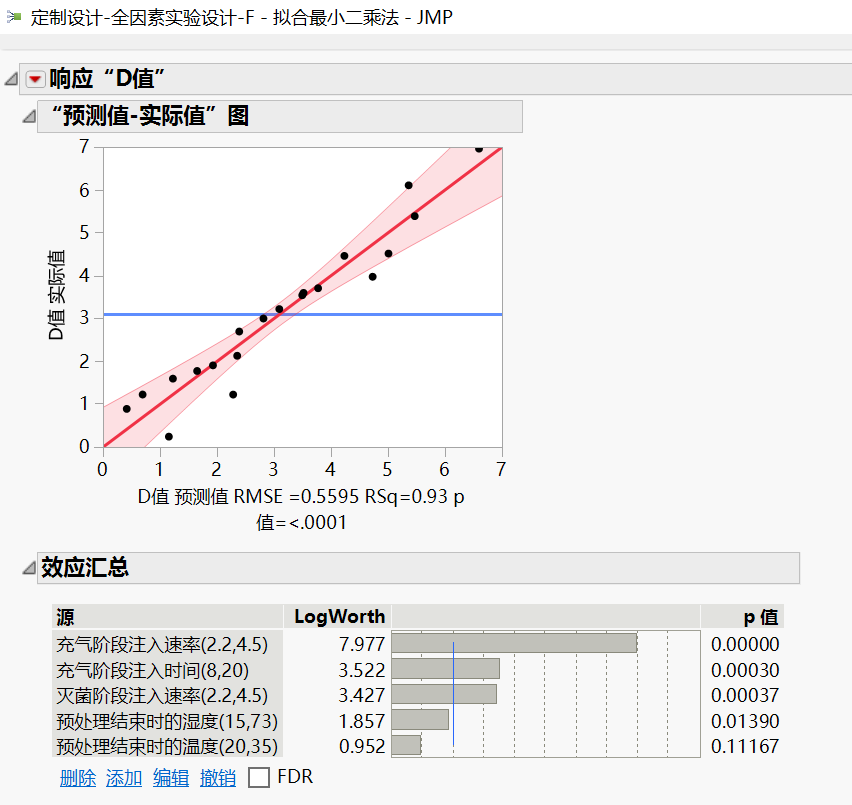

隔离器内部应配置独立的汽化过氧化氢灭菌装置,以用于隔离器环境微生物负载的消除。隔离器的排风生物安全防护过滤系统设计原位消毒功能。在灭菌开发的过程中采取控制措施,确保灭菌效果和重演性。

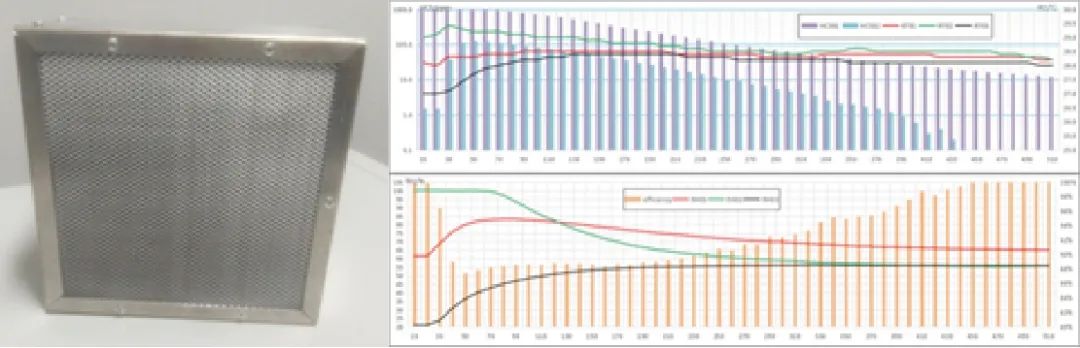

为配合无菌控制的设计,应有相应的DOE设计平台(图5),并进行必要的D值测试。另外,对汽化过氧化氢灭菌装置应配置高性能过氧化氢分解模块,能在灭菌后快速降解高浓度过氧化氢,排放的空气中过氧化氢浓度达到安全水平,图7为高性能催化分解单元和分解效率曲线。

图5 DOE 试验设计平台

图6 D值测试

图7 高性能催化分解单元和分解效率曲线

3.5 紧急状态的控制设计

3.5.1 手套掉落3.5紧急状态的控制设计

为防止手套掉落发生,整个气流将维持舱体内部负压压差(相对背景环境),以保证气流由低风险区转移至高风险区域,通过手套口风速测试验证该功能。

3.5.2 风机故障

设计备用风机,能够在某个风机故障时避免泄漏。

3.5.3 背景环境压差失效

隔离系统的设计与背景环境联动控制,以保证整个过程中内部压差(相对背景环境)维持在负压状态,以保证气流由低风险区转移至高风险区域。

3.5.4 断电保护

整个隔离电源通过P3实验室的备用电源供电。另外,对于上述紧急装态,均设计有实时监测并在触发时发出声光报警。考虑到控制系统的实时有效性,隔离器的关键参数记录间隔时间可设置小于1min。

3.5.5 维护状态的生物安全控制设计

(1)在维护过程前保证整个洁净区域进行无可能的活性物质存在,包括进排风过滤器/静压箱区域及对应管路等。

(2)排风的生物安全过滤系统设计有原位检漏功能。

(3)隔离器内部应配置独立的汽化过氧化氢灭菌装置,以用于隔离器环境微生物负载的消除。

结 语

本文基于《疫苗生产车间生物安全通用要求》,从物理屏障完整性失效、动态隔离失效、无菌性、人员安全、维护过程人员安全等方面阐述了隔离器的风险。同时,也从完整性、物料传递、动态防护、无菌控制、紧急状态控制等方面探讨了隔离器设计所考虑点。可以说,只有基于科学、基于风险,永利yl8886官方网站才能用专业技术服务于人类健康。